氧腐蚀的危害

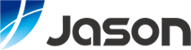

虽然氧在水中最大溶解度只8ppm,而水中溶解的CO2可以达到800 ppm,H2S可以达到400 ppm,但是在有水的情况下,氧气是最具腐蚀性的气体,防止氧气进入系统可以有效控制氧腐蚀。

如下为O2,CO2,H2S三种腐蚀气体在溶液及温度相同的情况下,其腐蚀速率存在如下关系:

O2腐蚀速率>CO2腐蚀速率>H2S腐蚀速率

此外,氧作为强氧化剂会极大影响CO2和H2S的腐蚀速率,随着氧浓度的增加,CO2和H2S的腐蚀速率会明显加快。

连续油管作业时容易发生氧腐蚀的情况

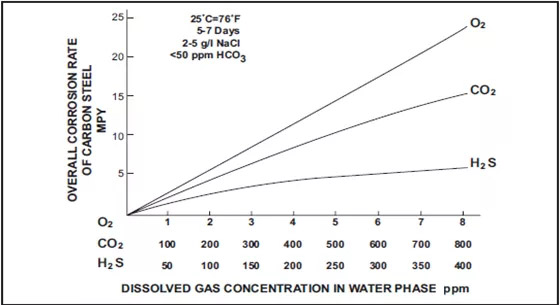

作业人员在井场使用连续油管进行氮气气举作业时,常使用膜制氮进行作业,而膜制氮的氮气纯度最高只有95%,含有5%以上的氧气,高流速的氧气与水在井内高温下与连续油管母材金属发生反应,生成水合氧化铁,水合氧化铁进一步分解产生四氧化三铁等氧化物(鳞片状和粉末状),形成大量铁氧化物粉末,严重时甚至会堵塞油管,严重影响现场施工作业。

氧化铁鳞片造成连续油管堵塞

油管受到氧腐蚀的特征:在不同工况下,有如下不同的氧腐蚀特征:

· 产生均匀的黑红色锈层;

· 产生大量鳞片状铁氧化物,清理表面后会发现大面积浅碟状凹坑;

· 产生表面相对光滑且深度较浅的腐蚀坑。

杰森对氧腐蚀的模拟试验研究及预防措施建议

针对连续油管在膜制氮气气举过程中产生氧腐蚀导致油管堵塞的现象,我们模拟了相似工况下的氮气和氧气混合腐蚀试验以及腐蚀产物的分析,并提出一些预防建议。

# 模拟工况氮氧腐蚀试验

· 试验方法:ASTM G111-1997(2018)

· 试验溶液:5%氯化钠溶液

· 测试周期:168h

· 测试温度:150±2℃

· 气体压强:95%氮气和5%氧气混合气体,总压力10MPa

氮氧腐蚀试验检测报告

试验结果:常规碳钢连续油管平均腐蚀速率约为:2.20mm/a

# 氧腐蚀产物能谱和XRD检测报告对氧腐蚀的产物进行能谱和XRD检测,根据检测结果,表明腐蚀产物主要为铁的氧化物,如Fe₂O₃、Fe₃O₄等。

能谱检测结果

XRD检测结果

# 氧腐蚀的预防措施

· 采用液氮气举,代替膜制氮气,提升氮气纯度,消除氧腐蚀源头;

· 连续油管作业过程注入相应缓蚀剂,配合膜制氮现场作业,降低氧腐蚀速率;

· 气举作业后维护保养,将管内吹扫干净,在管内表面涂油保护。长时间不作业的情况下,管壁进行涂油防腐,管内吹干充满氮气,管头进行密封堵塞;

· 在腐蚀环境下,尽量缩短井下停留时间,减少腐蚀环境暴露周期;

· 选用高合金连续油管产品。